RÖNTGENPRÜFUNG DIGITAL RTD

Bei der digitalen Röntgenprüfung wird der Röntgenfilm bei CR-Systemen durch Speicherfolien ersetzt. Diese sind in verschiedenen Formaten und Auflösungen erhältlich. Detektorsysteme finden in diversen Anwendungen Einsatz. Als reines Filmersatzsystem sind sie nicht zusehen, weil der Detektor starr ist und in Punkto Auflösung Abstriche gemacht werden müssen. In jedem Fall setzen wir und unsere Partner auf normgerechte Schnittstellen, Dateiformate und Bildanalysetools in der jeweilig verwendeten Software.

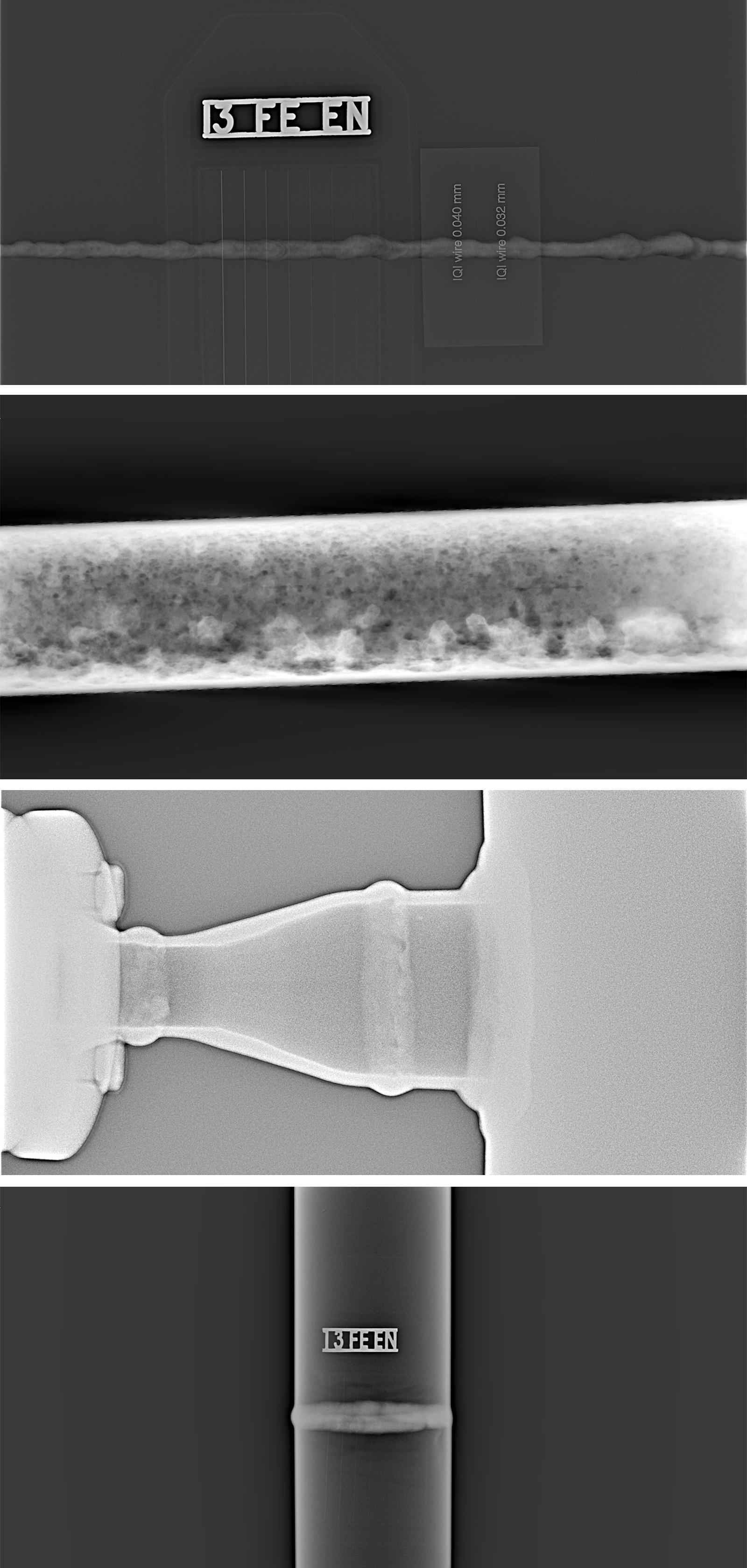

Speicherfoliensysteme finden immer mehr Einsatz in der zerstörungsfreien Werkstoffprüfung und gelten als sogenanntes Filmersatzsystem auch bei der Schweißnaht-prüfung. Anstatt des Films werden Phosphorspeicherfolien eingesetzt, die ähnlich wie ein Röntgenfilm verwendet werden.

Die Einrichtung und Belichtung erfolgt auf nahezu gleicher Weise wie bei der Filmtechnik. Mit dem Speicherfolienreader wird das latente Bild ausgelesen, dazu wird die Folie automatisch durch den Reader geführt, ein Laser tastet diese Stück für Stück ab und das reflektierte Licht wird von einem Analog/Digitalwandler aufgenommen. Je nach „gespeicherten“ Dosisleistungsunterschieden, wird der Laser in einer anderen Wellenlänge reflektiert.

Im Anschluss daran wird die Speicherfolie automatisch gelöscht. Der Speicherfolienreader bestrahlt die Folie mit sehr hellem Licht und danach ist sie wieder direkt einsatzbereit. Die Wiederverwendbarkeit der Speicherfolie hängt von vielen Faktoren ab (Umgang, Schmutz, mechanische Belastung und Energie/Dosis). Die Erfahrung hat zeigt, dass je nach Einsatzgebiet und Handhabung zwischen 500 und mehreren 1000 Scans möglich sind.

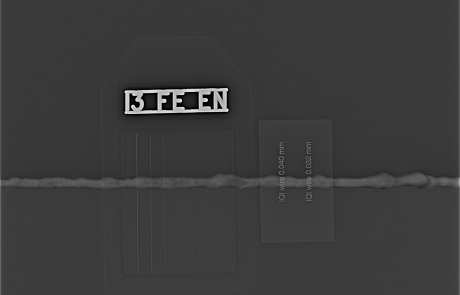

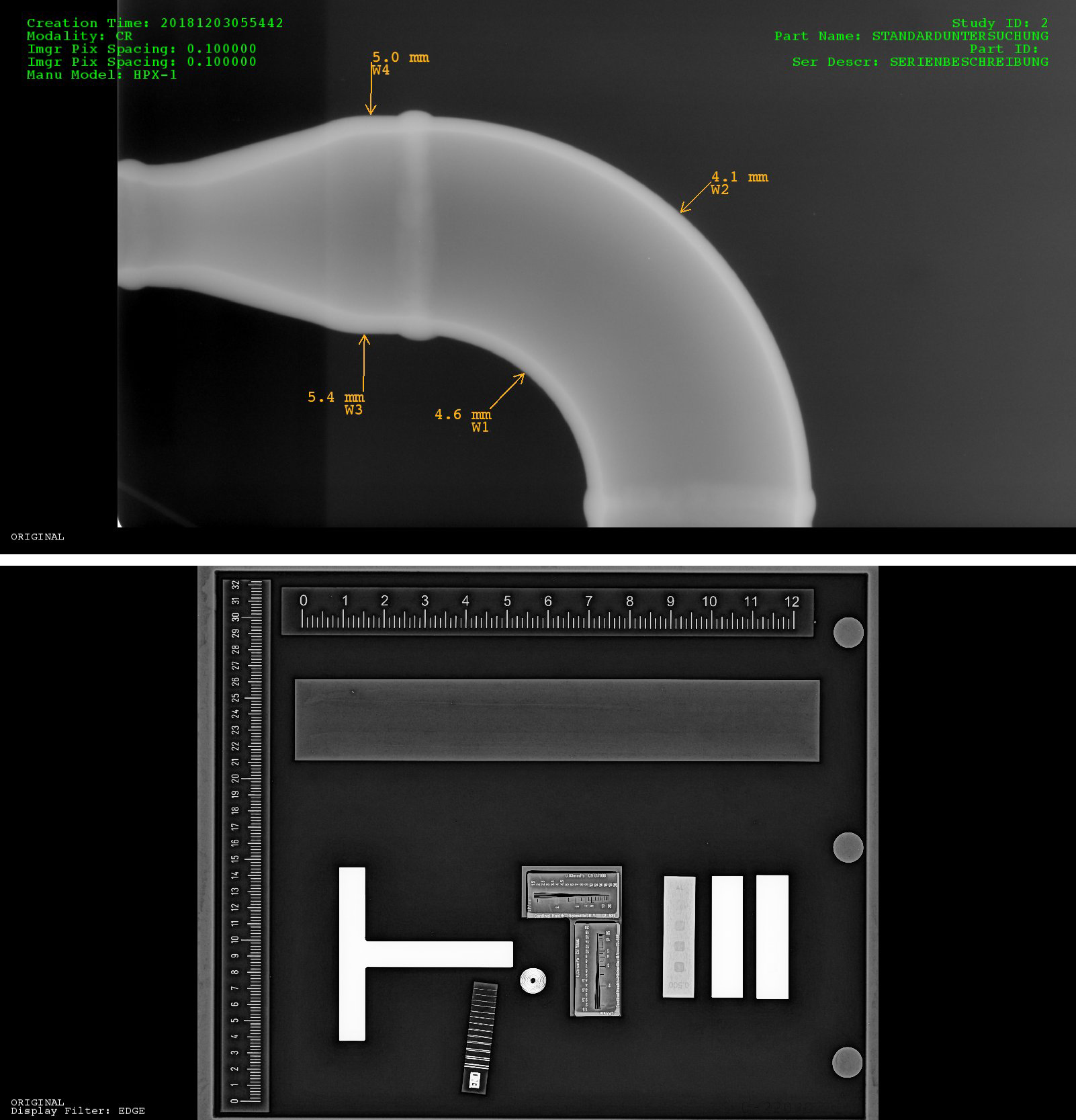

Die Auswertung des digitalen Bildes erfolgt an PC und Monitor mittels einer speziellen Software, sodass die Überprüfung der Bildgüte und die Bewertung möglicher Anzeigen schnell durchgeführt werden können. Diverse Messfunktionen in der Software machen ein einfaches und normgerechtes Analysieren möglich.

Downloads:

Bei der Detektortechnik, auch direkte Radiographie genannt, wird ein sogenannter Detektor verwendet. Die Dosisleistungsunterschiede werden durch einen Szintillator in sichtbares Licht umgewandelt, sodass die direkt dahinter liegende TFT-Matrix (meist amorphes Silizium, auch CMOS Technik kommt zum Einsatz) die Helligkeitsunterschiede aufnehmen kann. Dieses Bild wird an den PC übertragen.

Bei der Detektortechnik, auch direkte Radiographie genannt, wird ein sogenannter Detektor verwendet. Die Dosisleistungsunterschiede werden durch einen Szintillator in sichtbares Licht umgewandelt, sodass die direkt dahinter liegende TFT-Matrix (meist amorphes Silizium, auch CMOS Technik kommt zum Einsatz) die Helligkeitsunterschiede aufnehmen kann. Dieses Bild wird an den PC übertragen.

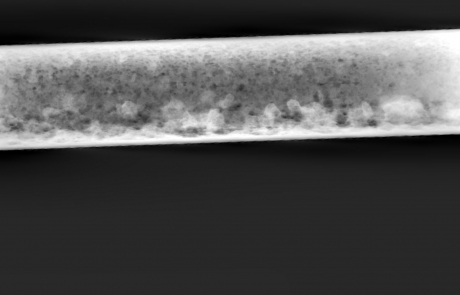

Man unterscheidet hierbei zwischen Systemen, die stationär (Bunker oder Kabine) und mobil eingesetzt werden. Die mobilen Systeme finden meist Verwendung in Chemie- oder Petrochemischen Anlagen zur Bestimmung der Wandstärke an Rohrleitungen. In Kombination mit einem Röntgenblitzgenerator kann so der Kontrollbereich verkleinert und deutlich flexibler gearbeitet werden.

Stationäre Systeme werden meist für die Serienprüfung von Bauteilen eingesetzt und bieten, je nach Ausstattung, zusätzlich zu 2D-Aufnahmen, auch die Möglichkeit 3D-Aufnahmen zu erstellen (siehe Sonderprüftechnik).

Auch hier erfolgt die Einrichtung ähnlich wie bei der Filmtechnik mit dem Unterschied, dass der Detektor nicht an gekrümmte Oberflächen angepasst werden kann. Die Belichtungszeit ist im Vergleich zur Film- oder Speicherfolientechnik deutlich geringer.

Der Zwischenschritt Entwicklung/Auslesen entfällt. Wenige Sekunden nach Abschluss der Belichtung wird die Röntgenaufnahme auf einem Monitor dargestellt. Auch hier erfolgt die Analyse der Aufnahmen mittels Software, normkonform direkt am Computer. Die Detektorsysteme bieten durch das höhere Signal-Rauschverhältnis einen besseren Kontrast, erreichen jedoch nicht die Auflösung moderner CR-Systeme. Die Vergrößerungstechnik kann den letzt genannten Punkt auf Kosten der Produktivität ausgleichen, darum wird dieser bei sensiblen Komponenten eingesetzt.

Downloads:

DRIVE NDT integriert alle NDT-Prüfverfahren und zugehörigen Prozesse in einem einzigen System, anstatt mehrere Excel-Dateien, Word-Dokumente, verschiedene andere Software oder sogar Papier zu verwenden. DRIVE NDT organisiert und steuert den vollständigen NDT-Auftragsablauf einschließlich frei konfigurierbarer, individueller Prüfberichte in einer durchgängigen Prozesskette incl. der digitalen Anbindung von Sub-Systemen (ERP, CR, DR etc.) durch standardisierte IT Schnittstellen. Sämtliche Prüfobjekte wie bspw. Pipelines in Raffinerien inklusive Isometrien, Druckkessel inklusive Zeichnungen oder Turbinenschaufeln können in DRIVE NDT angelegt werden. Die entsprechenden Prüfanweisungen, Normen und Kundenspezifikationen können ebenfalls zu DRIVE NDT hinzugefügt und den einzelnen Prüfungen sowie Prüfern zugewiesen werden. Zudem kann die gesamte NDT-Prozesslandschaft gemanagt werden, einschließlich Personalmanagement, wie bspw. Zertifizierungsüberwachung, ärztliche Kontrollen und Dosismanagement der Prüfer, Equipment- sowie Prüfmittelverwaltung, Ressourcenmanagement, etc., alles mit individuellen Benachrichtigungsoptionen. Sämtliche Informationen sind in Echtzeit auf einer einzigen Plattform verfügbar und werden wesentlich schneller erfasst und übertragen. DRIVE NDT kann mit jedem Browser genutzt werden und weil es Cloud-basiert ist, hat man unabhängig vom Standort ständigen Zugriff, auch über Tablets und Smartphones. So erhält man mit einem Blick auf das Dashboard von überall Übersicht über den Status sämtlicher Prüfaufträge, der dazugehörigen Inspektionen und den jeweils generierten Umsatz. Das i-Tüpfelchen ist das revisionssichere Erzeugen der Prüfberichte, welches erhöhte Sicherheit vor dem Kunden und im Audit bietet. Wird bspw. ein Prüfbericht in irgendeiner Weise geändert, erzeugt DRIVE NDT automatisch eine neue Revision und protokolliert die Änderungen. Wir haben DRIVE NDT so konzipiert, dass die ganze Fülle an Daten beliebig auswertbar ist. Damit schafft DRIVE NDT z.B. eine ideale Grundlage für Predictive Maintenance oder liefert die Daten für AI Applikationen. Insgesamt ist DRIVE NDT die Komplettlösung von AAP-NDT für die Digitalisierung unserer Kunden und ermöglicht ihnen dabei eine enorme Effizienzsteigerung.

DRIVE NDT integriert alle NDT-Prüfverfahren und zugehörigen Prozesse in einem einzigen System, anstatt mehrere Excel-Dateien, Word-Dokumente, verschiedene andere Software oder sogar Papier zu verwenden. DRIVE NDT organisiert und steuert den vollständigen NDT-Auftragsablauf einschließlich frei konfigurierbarer, individueller Prüfberichte in einer durchgängigen Prozesskette incl. der digitalen Anbindung von Sub-Systemen (ERP, CR, DR etc.) durch standardisierte IT Schnittstellen. Sämtliche Prüfobjekte wie bspw. Pipelines in Raffinerien inklusive Isometrien, Druckkessel inklusive Zeichnungen oder Turbinenschaufeln können in DRIVE NDT angelegt werden. Die entsprechenden Prüfanweisungen, Normen und Kundenspezifikationen können ebenfalls zu DRIVE NDT hinzugefügt und den einzelnen Prüfungen sowie Prüfern zugewiesen werden. Zudem kann die gesamte NDT-Prozesslandschaft gemanagt werden, einschließlich Personalmanagement, wie bspw. Zertifizierungsüberwachung, ärztliche Kontrollen und Dosismanagement der Prüfer, Equipment- sowie Prüfmittelverwaltung, Ressourcenmanagement, etc., alles mit individuellen Benachrichtigungsoptionen. Sämtliche Informationen sind in Echtzeit auf einer einzigen Plattform verfügbar und werden wesentlich schneller erfasst und übertragen. DRIVE NDT kann mit jedem Browser genutzt werden und weil es Cloud-basiert ist, hat man unabhängig vom Standort ständigen Zugriff, auch über Tablets und Smartphones. So erhält man mit einem Blick auf das Dashboard von überall Übersicht über den Status sämtlicher Prüfaufträge, der dazugehörigen Inspektionen und den jeweils generierten Umsatz. Das i-Tüpfelchen ist das revisionssichere Erzeugen der Prüfberichte, welches erhöhte Sicherheit vor dem Kunden und im Audit bietet. Wird bspw. ein Prüfbericht in irgendeiner Weise geändert, erzeugt DRIVE NDT automatisch eine neue Revision und protokolliert die Änderungen. Wir haben DRIVE NDT so konzipiert, dass die ganze Fülle an Daten beliebig auswertbar ist. Damit schafft DRIVE NDT z.B. eine ideale Grundlage für Predictive Maintenance oder liefert die Daten für AI Applikationen. Insgesamt ist DRIVE NDT die Komplettlösung von AAP-NDT für die Digitalisierung unserer Kunden und ermöglicht ihnen dabei eine enorme Effizienzsteigerung.

Hier finden Sie ein Video zum Thema NDT PACS.

Downloads:

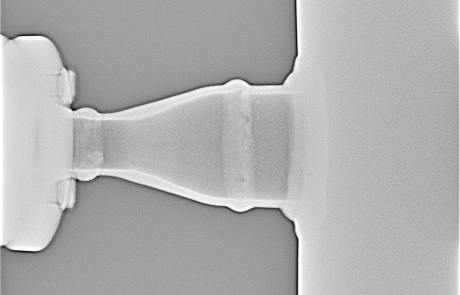

In der Serienprüfung bzw. bei Bauteilen mit sehr komplexen Geometrien (z.B. Komponenten für die Automobilindustrie oder Luftfahrt) wird zur Prüfung oftmals die Computertomographie einsetzt. Hierzu wird das Bauteil zwischen Strahlenquelle und Detektor durch einen Manipulator bewegt, bzw. Strahlenquelle und Detektor sind an einem sogenannten C-Arm montiert, welcher die einzelnen Prüfpositionen anfährt und das Prüfobjekt wird nicht bewegt. Die Vergrößerungstechnik wird hierbei oftmals eingesetzt, um einen Auflösungsvorteil zu erzielen und so sehr kleine Fehlstellen zu finden. So werden pro Position Aufnahmen erstellt, die am Ende zu einem 3D Modell zusammengefügt werden. Inzwischen werden bei dieser Technik die Aufnahmen auch zum Teil automatisiert ausgewertet.

Energieerzeugung:

Energieerzeugung:

Um bei der Energieerzeugung keine Ausfälle zu erleiden, sind eine regelmäßige Wiederkehrende Prüfungen, sowie auch spontane Funktionsprüfungen von Kraftwerken unerlässlich. Mit Produkten von unseren Partnern sind Prüfungen kritischer Komponenten leicht zu durchzuführen. Unter Anderem Getriebe- und Turbinenkomponenten, Gehäuse, Schweißnähte und Rohrleitungen aller Art können aussagekräftig untersucht, vermessen und das Ergebnis digital dokumentiert werden.

Fahrzeugtechnik und Verkehr:

Fahrzeugtechnik und Verkehr:

Um Sicherheit im Automobilbereich und Schienenverkehr zu garantieren, gehört die Prüfung und Qualitätssicherung von Bauteilen wie Motorblöcken, Schweißverbindungen und diversen weiteren Komponenten zum Tagesgeschäft in der Branche. Auch hier werden digitale Techniken und Software- Lösungen eingesetzt, um die Integrität der Bauteile und die lückenlose Dokumentation zu gewährleisten.

Prozessindustrie:

Prozessindustrie:

Prozessanlagen haben in der Chemie- und Pharmaindustrie, sowie in petrochemischen Anlagen ein hohes Maß an Automatisierung. Ein Stillstand würde Produktivitätsverlust und hohe Kosten nach sich ziehen. Bei den vielseitigen Geometrien dieser Anlagen ist es wichtig, alle Leitungen und Prozesskomponenten schnell und effektiv prüfen und bewerten zu können. Ob beim Neubau, im Notfall oder bei planmäßigen Stillständen solcher Anlagen unterstützen unsere Lösungen bei Erstellung, Auswertung und revisionssicheren Archivierung aller Aufnahmen, Protokollen und weiteren Dokumenten. Ein schneller Informationsaustausch auf Basis internationaler Standards, garantiert Sicherheit und Effektivität bei allen Arbeitsschritten.

Eine Übersicht zu unseren Produkten finden Sie in unserem Katalog.